স্ব-ড্রিলিং স্ক্রু ব্যবহার করার সময় সাধারণ ভুলগুলি কী এড়ানো উচিত?

2025.11.17

2025.11.17

শিল্প খবর

শিল্প খবর

1. সঠিক মাপের স্ক্রু নির্বাচন করা হচ্ছে না

স্ক্রু সাইজিং বোঝা

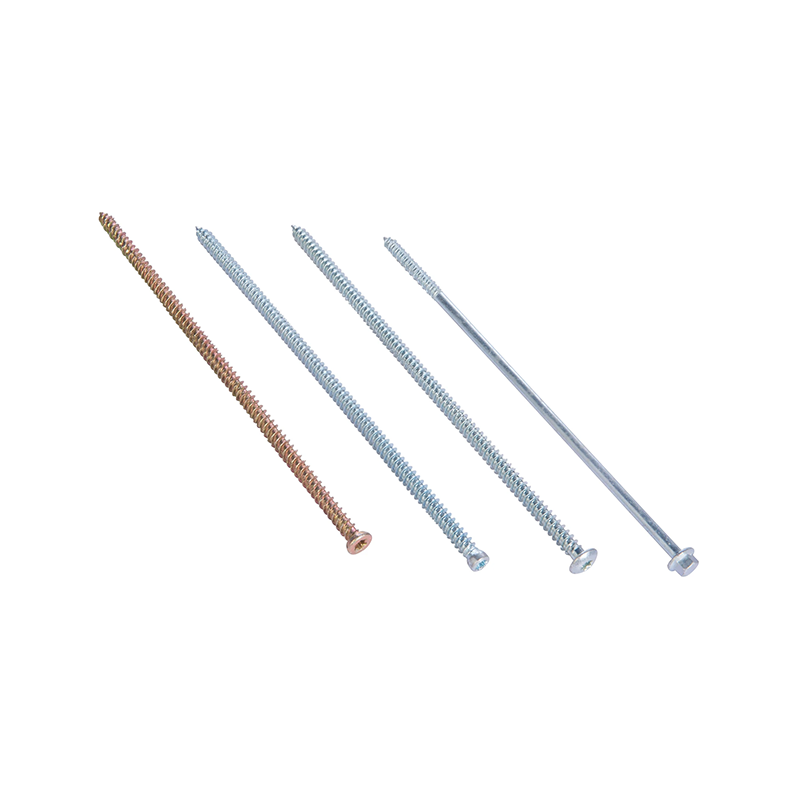

ব্যবহার করার সময় লোকেরা সবচেয়ে সাধারণ ভুলগুলির মধ্যে একটি স্ব-তুরপুন স্ক্রু ভুল স্ক্রু আকার নির্বাচন করা হয়. যদি স্ক্রুটি খুব ছোট হয় তবে এটি উপাদানটিতে সঠিকভাবে প্রবেশ করবে না, যার ফলে একটি দুর্বল সংযোগ হবে। অন্যদিকে, যদি স্ক্রুটি খুব দীর্ঘ হয়, তবে এটি উপাদানটির অন্য দিক দিয়ে ছিদ্র করতে পারে, যা জয়েন্টের ক্ষতি বা ব্যর্থতার কারণ হতে পারে। এই সমস্যাগুলি এড়াতে কীভাবে সঠিক স্ক্রু আকার চয়ন করবেন তা বোঝা গুরুত্বপূর্ণ।

স্ক্রু আকার নির্বাচন করার সময় বিবেচনা করার বিষয়গুলি

একটি স্ব-ড্রিলিং স্ক্রু আকার নির্বাচন করার সময়, আপনার বিবেচনায় নেওয়া উচিত বেশ কয়েকটি কারণ রয়েছে:

-

উপাদান পুরুত্ব : আপনি যে উপাদানটিতে ড্রিলিং করছেন তার বেধ সরাসরি স্ক্রু দৈর্ঘ্যকে প্রভাবিত করে। পাতলা উপাদানের জন্য, একটি ছোট স্ক্রু উপযুক্ত, যখন ঘন উপাদানগুলির জন্য একটি শক্তিশালী বন্ধন নিশ্চিত করতে দীর্ঘ স্ক্রু প্রয়োজন।

-

স্ক্রু গেজ : স্ক্রু ব্যাস সমান গুরুত্বপূর্ণ. খুব পাতলা একটি স্ক্রু উপাদানটিকে নিরাপদে ধরে রাখতে পারে না, যখন খুব পুরু একটি স্ক্রু উপাদানটিকে বিভক্ত বা ফাটতে পারে। আপনি আপনার অ্যাপ্লিকেশনের জন্য সঠিক গেজ ব্যবহার নিশ্চিত করুন.

-

গর্তের গভীরতা : উপাদানের জন্য খুব লম্বা একটি স্ক্রু একটি দুর্বল জয়েন্ট তৈরি করবে, যখন খুব ছোট একটি স্ক্রু শক্ত ধরে রাখার জন্য যথেষ্ট গভীরে প্রবেশ করবে না।

কিভাবে সঠিকভাবে স্ক্রু আকার পরিমাপ

আপনার প্রকল্পের জন্য উপযুক্ত স্ক্রু আকার নির্ধারণ করতে, উপাদানের বেধ এবং সঠিক সন্নিবেশের জন্য প্রয়োজনীয় দৈর্ঘ্য উভয়ই পরিমাপ করুন। আপনি প্রায়শই প্রস্তুতকারকের সুপারিশগুলি উল্লেখ করতে পারেন, কারণ ব্যবহারকারীদের উপাদানের উপর ভিত্তি করে সঠিক আকার বাছাই করতে সহায়তা করার জন্য অনেক স্ক্রু একটি গাইডের সাথে আসে।

পরামর্শ: স্ক্রু আকার নির্বাচন করার সময়, নিশ্চিত করুন যে স্ক্রুর থ্রেডিং সর্বাধিক গ্রিপের জন্য উপাদানের মধ্যে নিরাপদে নোঙ্গর করবে। শুধুমাত্র স্ক্রু দৈর্ঘ্যের উপর নির্ভর করা এড়িয়ে চলুন-এর গেজ ঠিক ততটাই গুরুত্বপূর্ণ।

2. স্ব-তুরপুন স্ক্রু এর ভুল ধরনের ব্যবহার

স্ব-তুরপুন স্ক্রু প্রকার

স্ব-ড্রিলিং স্ক্রুগুলি এক-আকার-ফিট-সব নয়। এগুলি নির্দিষ্ট উপকরণ এবং অ্যাপ্লিকেশনের জন্য ডিজাইন করা হয়েছে এবং ভুল টাইপ ব্যবহার করলে অদক্ষ বা এমনকি ব্যর্থ ফলাফল হতে পারে। একটি সফল ইনস্টলেশনের চাবিকাঠি হল আপনার উপাদানের জন্য সঠিক স্ক্রু প্রকার নির্বাচন করা।

স্ব-তুরপুন স্ক্রুগুলির মূল প্রকারগুলি

-

মেটাল স্ক্রু : এই স্ক্রুগুলির একটি শক্ত টিপ রয়েছে যা ধাতব পদার্থের মাধ্যমে ড্রিল করার জন্য ডিজাইন করা হয়েছে। তাদের সাধারণত ধারালো থ্রেড থাকে যা ধাতব স্তরগুলিতে একটি সুরক্ষিত গ্রিপ প্রদান করে। আপনি যে ধাতুর সাথে কাজ করছেন তার বেধ এবং প্রকারের জন্য স্ক্রুটি রেট করা হয়েছে তা নিশ্চিত করুন।

-

কাঠের স্ক্রু : যদিও অনেক স্ব-তুরপুন স্ক্রু কাঠের জন্য ব্যবহার করা যেতে পারে, সেগুলি বিশেষভাবে একটি ভিন্ন বিন্দু দিয়ে ডিজাইন করা হয়েছে যা কাঠের মতো নরম উপকরণগুলিতে একটি নিরাপদ গ্রিপ নিশ্চিত করে৷ এই স্ক্রুগুলিতে প্রায়শই ধাতব স্ক্রুগুলির তুলনায় মোটা থ্রেড থাকে।

-

কংক্রিট স্ক্রু : এই screws কংক্রিট বা রাজমিস্ত্রি উপকরণ ব্যবহারের জন্য বিশেষভাবে ডিজাইন করা হয়. তাদের একটি বিশেষ টিপ রয়েছে যা তাদের সরাসরি কংক্রিটে ড্রিল করতে দেয় এবং কাজটি সম্পূর্ণ করার জন্য তাদের প্রায়শই একটি বিশেষ ড্রিল বিটের প্রয়োজন হয়।

আপনার উপাদানের জন্য সঠিক স্ক্রু নির্বাচন করা

আপনি যদি মধ্যে ছিদ্র করা হয় পাতলা ধাতু , একটি ধারালো টিপ সহ একটি স্ক্রু ব্যবহার করুন যাতে এটি সহজেই কেটে যায়। যদি উপাদান হয় মোটা বা ঘন, একটি ভোঁতা টিপ বা একটি দীর্ঘ থ্রেড সঙ্গে একটি স্ক্রু সর্বাধিক গ্রিপ নিশ্চিত করতে প্রয়োজন হতে পারে। জন্য কাঠ , আপনি সেই উপাদানটির জন্য বিশেষভাবে ডিজাইন করা একটি স্ক্রু চাইবেন, কারণ এতে থ্রেড থাকবে যা বিভক্ত হওয়া প্রতিরোধ করে এবং ধারণ ক্ষমতা উন্নত করে।

3. কিছু উপকরণে পাইলট হোল ব্যবহার না করা

একটি পাইলট গর্ত ভূমিকা

যদিও স্ব-ড্রিলিং স্ক্রুগুলি অনেক পরিস্থিতিতে পাইলট গর্তের প্রয়োজনীয়তা দূর করার জন্য ডিজাইন করা হয়েছে, এমন সময় আছে যখন প্রথমে একটি ছোট গর্ত ড্রিল করা ইনস্টলেশন প্রক্রিয়াটিকে মসৃণ এবং আরও সুনির্দিষ্ট করে তুলবে। কঠিন পদার্থে, বা মোটা উপকরণের সাথে কাজ করার সময়, একটি পাইলট গর্ত স্ক্রুটিকে সঠিকভাবে পরিচালনা করতে পারে এবং উপাদানটিকে ফাটল বা বিভক্ত হতে বাধা দিতে পারে।

পাইলট হোল কখন ব্যবহার করবেন

-

শক্ত কাঠ : আপনি যদি ওক বা ম্যাপেলের মতো শক্ত কাঠে ড্রিলিং করছেন, তাহলে ইনস্টলেশন সহজ করতে একটি পাইলট গর্ত ব্যবহার করার কথা বিবেচনা করুন। এটি স্ক্রুতে চাপ কমিয়ে দেবে এবং আরও নিরাপদ সংযোগের জন্য অনুমতি দেবে।

-

পুরু ধাতু : পুরু ইস্পাত বা অ্যালুমিনিয়ামের সাথে কাজ করার সময়, একটি ছোট পাইলট গর্ত নিশ্চিত করে যে স্ক্রুটি ড্রিল বা স্ক্রুতে খুব বেশি জোর না দিয়ে পরিষ্কারভাবে উপাদানটিতে প্রবেশ করে।

-

রাজমিস্ত্রি : আপনি যদি রাজমিস্ত্রি বা কংক্রিটে স্ব-ড্রিলিং স্ক্রু ব্যবহার করেন, তাহলে স্ক্রুটিকে আরও সহজে উপাদানে প্রবেশ করতে সাহায্য করার জন্য একটি পাইলট গর্তের প্রয়োজন হতে পারে।

কিভাবে একটি পাইলট গর্ত ড্রিল

একটি পাইলট গর্ত ড্রিল করার জন্য, কেবল একটি ড্রিল বিট চয়ন করুন যা স্ক্রুটির শ্যাফ্টের চেয়ে ব্যাসের মধ্যে কিছুটা ছোট। সুনির্দিষ্ট ইনস্টলেশনের জন্য একটি গাইড প্রদান করার সময় এটি স্ক্রুটিকে উপাদানটিতে কামড় দেওয়ার জন্য পর্যাপ্ত জায়গা দেবে।

4. স্ক্রু ওভার-টাইনিং

কেন ওভার-টাইনিং একটি সমস্যা

এটা ভাবা সহজ যে একটি স্ক্রু যতটা সম্ভব শক্ত করা একটি শক্তিশালী হোল্ড তৈরি করবে, কিন্তু এটি আসলে বিপরীত প্রভাব ফেলতে পারে। অতিরিক্ত টাইট করা স্ব-ড্রিলিং স্ক্রু থ্রেড ছিঁড়ে ফেলতে পারে, স্ক্রু ভেঙ্গে দিতে পারে বা উপাদানটি ফাটতে পারে। একবার স্ক্রু সম্পূর্ণভাবে বসানো এবং সুরক্ষিত হয়ে গেলে শক্ত করা বন্ধ করা অত্যন্ত গুরুত্বপূর্ণ।

ওভার-টাইনিং এর পরিণতি

-

স্ট্রিপিং থ্রেড : ওভার-টাইনিং স্ক্রুটির থ্রেড ছিঁড়ে ফেলতে পারে, এটি উপাদানটিতে একটি সুরক্ষিত খপ্পর তৈরি করতে বাধা দেয়।

-

উপাদান ক্ষতি : অত্যধিক বল প্রয়োগ করার ফলে আপনি যে উপাদানটির সাথে কাজ করছেন তা ক্র্যাক বা বিকৃত হতে পারে, জয়েন্টটিকে দুর্বল করে এবং সম্ভাব্যভাবে আপনার প্রকল্পকে নষ্ট করে দিতে পারে।

কিভাবে ওভার-টাইনিং প্রতিরোধ করা যায়

ওভার-টাইনিং প্রতিরোধ করার সর্বোত্তম উপায় হল একটি ব্যবহার করে টর্ক-নিয়ন্ত্রিত ড্রিল বা সামঞ্জস্যযোগ্য সেটিংস সহ একটি স্ক্রু ড্রাইভার। এই সরঞ্জামগুলি আপনাকে অতিরিক্ত শক্ত হওয়া এড়াতে সর্বাধিক টর্ক সেট করতে দেয়। অতিরিক্ত চাপ ছাড়াই, সর্বদা স্ক্রুটির বসার জায়গাটি পরীক্ষা করুন যাতে এটি পৃষ্ঠের সাথে ফ্লাশ হয়।

5. ভুল ড্রিল গতি ব্যবহার

ড্রিল গতির গুরুত্ব

স্ব-ড্রিলিং স্ক্রুগুলির সাফল্যের জন্য আপনি যে গতিতে ড্রিল করেন তা অত্যন্ত গুরুত্বপূর্ণ। যদি ড্রিলটি খুব দ্রুত হয় তবে এটি অতিরিক্ত তাপ তৈরি করতে পারে, স্ক্রু বা উপাদানের ক্ষতি করতে পারে। অন্যদিকে, যদি ড্রিলের গতি খুব ধীর হয়, তাহলে এটি স্ক্রুটির পক্ষে উপাদানটি সঠিকভাবে প্রবেশ করা কঠিন করে তুলতে পারে।

স্ব-তুরপুন স্ক্রু জন্য আদর্শ ড্রিল গতি

জন্য নরম উপকরণ কাঠের মত, একটি দ্রুত ড্রিল গতি গ্রহণযোগ্য হতে পারে। যাইহোক, ধাতুর মতো কঠিন উপকরণগুলির জন্য, একটি ধীর ড্রিল গতি প্রায়শই ভাল। এটি তাপ নিয়ন্ত্রণে সহায়তা করে এবং আরও ভাল টর্ক প্রদান করে।

কীভাবে ড্রিলের গতি সামঞ্জস্য করবেন

বেশিরভাগ আধুনিক ড্রিলগুলিতে সামঞ্জস্যযোগ্য গতি সেটিংস রয়েছে। নরম কাঠ বা প্লাস্টিকের মধ্যে ড্রিল করার জন্য, একটি উচ্চ গতি ব্যবহার করুন, যখন ধাতু, রাজমিস্ত্রি বা অন্যান্য কঠিন উপকরণগুলির জন্য কম গতির সুপারিশ করা হয়। এই সমন্বয় আপনাকে স্ক্রু সন্নিবেশ প্রক্রিয়ার উপর নিয়ন্ত্রণ বজায় রাখতে, ক্ষতি প্রতিরোধ করতে এবং একটি ভাল ফলাফল নিশ্চিত করতে সহায়তা করে।

6. স্ক্রু লুব্রিকেট করতে ব্যর্থ (ধাতুর জন্য)

তৈলাক্তকরণের প্রয়োজন

লুব্রিকেটিং সেলফ-ড্রিলিং স্ক্রুগুলি প্রায়শই উপেক্ষা করা হয়, তবে এটি আপনার স্ক্রুগুলির কার্যক্ষমতা এবং দীর্ঘায়ুকে ব্যাপকভাবে বাড়িয়ে তুলতে পারে, বিশেষ করে যখন ধাতুতে ড্রিলিং করা হয়। তৈলাক্তকরণ ছাড়া, স্ক্রু এবং উপাদানের মধ্যে ঘর্ষণ অত্যধিক তাপ উৎপন্ন করতে পারে, যা স্ক্রুটি পরিধান করতে পারে এবং এটি অকালে ব্যর্থ হতে পারে।

কখন লুব্রিকেশন ব্যবহার করবেন

-

ধাতু থেকে ধাতু : যখন স্ক্রুগুলিকে ধাতুতে, বিশেষ করে শক্ত ধাতুগুলিতে, তৈলাক্তকরণ ঘর্ষণ কমাতে পারে, গাড়ি চালানোকে সহজ করে তুলতে পারে এবং অকাল পরিধান প্রতিরোধে সহায়তা করে৷

-

পুরু উপকরণ : আপনি যদি বিশেষভাবে মোটা বা শক্ত উপকরণ নিয়ে কাজ করেন, তাহলে একটি লুব্রিকেন্ট ব্যবহার করলে স্ক্রু কাটার সময় তার অখণ্ডতা বজায় রাখতে সাহায্য করতে পারে।

কিভাবে স্ব-তুরপুন স্ক্রু লুব্রিকেট

আপনি একটি কাটিয়া তেল ব্যবহার করতে পারেন, যেমন WD-40 বা মোটর তেল , আপনার screws তৈলাক্তকরণ. এটি ড্রাইভ করার আগে স্ক্রুটির ডগায় অল্প পরিমাণে লুব্রিকেন্ট প্রয়োগ করুন৷ এটি তাপ জমাট কমায় এবং স্ক্রুটিকে আরও মসৃণভাবে কাটতে দেয়৷

7. উপাদান পুরুত্ব বিবেচনা না

কেন উপাদান পুরুত্ব ব্যাপার

আপনি যে উপাদানটির সাথে কাজ করছেন তার বেধ ব্যবহার করার জন্য সঠিক স্ক্রু নির্ধারণের একটি গুরুত্বপূর্ণ কারণ। যদি উপাদানটি খুব পুরু হয়, তাহলে স্ক্রুটি একটি নিরাপদ সংযোগ তৈরি করার জন্য যথেষ্ট গভীরভাবে প্রবেশ করতে সক্ষম হবে না। যদি উপাদানটি খুব পাতলা হয়, তাহলে স্ক্রুটি সম্পূর্ণভাবে এর মধ্য দিয়ে যেতে পারে, জয়েন্টটিকে দুর্বল করে দেয়।

কিভাবে উপাদান বেধ জন্য সামঞ্জস্য

নিশ্চিত করুন যে স্ক্রুটি অন্য দিকে আটকে না রেখে উপাদানটি সম্পূর্ণরূপে প্রবেশ করার জন্য যথেষ্ট দীর্ঘ। অতিরিক্তভাবে, স্ক্রু গেজটি উপাদানের বেধের জন্য উপযুক্ত কিনা তা পরীক্ষা করুন - ঘন উপাদানগুলির একটি নিরাপদ হোল্ড নিশ্চিত করতে প্রায়শই একটি বড় গেজের প্রয়োজন হয়।

8. ভুল ড্রাইভার বিট ব্যবহার করা

ড্রাইভার বিটের সাথে স্ক্রু হেড ম্যাচ করা

ভুল ড্রাইভার বিট ব্যবহার করলে স্ক্রু পিছলে যেতে পারে বা মাথা ফালাও হতে পারে। সঠিকভাবে ড্রাইভিং করার জন্য ড্রাইভার বিট স্ক্রু হেডের সাথে নিরাপদে ফিট করে তা নিশ্চিত করা অপরিহার্য।

ড্রাইভার বিট এর প্রকার

-

ফিলিপস : একটি ক্রস আকৃতির ইন্ডেন্ট সঙ্গে screws জন্য আদর্শ.

-

ফ্ল্যাটহেড : একটি সোজা, সমতল ইন্ডেন্টেশন সঙ্গে screws জন্য উপযুক্ত.

-

টরক্স : একটি তারকা-আকৃতির প্যাটার্ন, প্রায়ই উচ্চ-টর্ক অ্যাপ্লিকেশনের জন্য ব্যবহৃত হয়।

স্ক্রু বা উপাদানের ক্ষতি এড়াতে স্ক্রু প্রকারের জন্য সংশ্লিষ্ট ড্রাইভার বিট ব্যবহার করা নিশ্চিত করুন।

পণ্য

পণ্য Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: জিয়াওকাও ই বিনহাই ইন্ডাস্ট্রিয়াল পার্ক, ইউইয়াও, ঝেজিয়াং, চীন

Add: জিয়াওকাও ই বিনহাই ইন্ডাস্ট্রিয়াল পার্ক, ইউইয়াও, ঝেজিয়াং, চীন